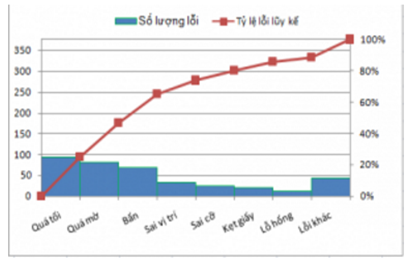

Áp dụng khi: Phân tích dữ liệu liên quan đến vấn đề quyết định yếu tố nào quan trọng nhất ảnh hưởng đến vấn đề đó.

• Biểu đồ Pareto thể hiện số lượng và tỷ lệ % sai lỗi trong gia công cơ khí.

Phân tích pareto cũng rất quan trọng trong quá trình cải tiến. Do đó, việc thực hiện cải tiến cần được sử dụng với nhiều công cụ thống kê.

Trong quản lý chất lượng, cũng thường nhận thấy rằng:

• 80% thiệt hại về chất lượng do 20% nguyên nhân gây nên.

• 20% nguyên nhân gây nên 80% lần xảy ra tình trạng không có chất lượng.

4.2 Các bước xây dựng

1. Xác định nghiên cứu vấn đề gì và cách thu thập dữ liệ:

• Xác định vấn đề cần nghiên cứu ( các hạng mục khuyết tật, sai hỏng, tổn thất, tần suất xuất hiện rủi ro…)

• Xác định những dữ liệu cần để phân loại chúng ( dạng khuyết tật,vị trĩ, quá trình, thiết bị, công nhân, phương pháp).

• Xác định phương pháp thu thập dữ liệu và thời gian thu thập dữ liệu( ngày, tuần, tháng, quý, năm…).

2. Lập phiếu kiểm tra liệt kê theo các hạng mục

• Nên dựa vào các phiếu có sẵn

• Nếu không có sẵn phiếu, phải xây dựng các phiếu mới theo các hạng mục ( chỉ tiêu ) thực tế.

3. Điền số liệu vào bảng dữ liệu và tính toán.

• Tính tổng số của từng hạng mục, tổng số tích lũy, phần trăm tổng thể và phần trăm tích lũy.

4. Lập bảng số liệu vẽ biểu đồ Pareto:

• Đưa các số liệu xếp theo thứ tự giảm dần của hạng mục từ trên xuống dưới.

• Nếu có nhóm các dạng khác thì đặt cuối cùng.

5. Vẽ trục tung và trục hoành

• Trục tung

Chia trục tung bên trái từ 0 đến tổng số tất cả các chỉ tiêu ( tổng số tích lũy)

Chia trục tung bên phải từ 0% đến 100%

• Trục hoành: Được chia thành các khoảng theo số các hạng mục đã được phân loại.

6. Xây dựng biểu đồ cột

Vẽ các chỉ tiêu theo dạng cột theo số liệu của bảng đã lập, thứ tự từ trái qua phải liền kề nhau.

7. Vẽ đường tích lũy ( đường cong Pareto)

Vẽ đường chéo ngang qua cột thứ nhất, xuất phát từ điểm mút dưới bên trái hướng đến điểm mút trên bên phải của cột này.

Đánh dấu các giá trị tích lũy ở phía trên bên phải khoảng cách của mỗi một cột hạng mục, nối các điểm bằng một đường thẳng.

8. Viết các thông tin liên quan cần thiết cho biểu đồ Pareto.

9. Phân tích biểu đồ Pareto:

• Những cột cao hơn tương ứng với đoạn đường cong có tần xuất tích lũy tang nhanh nhất, thể hiện sai hỏng xảy ra nhiều nhất, cần được ưu tiên giải quyết.

• Những cột thấp hơn tương ứng với đoạn đường cong có tần xuất tích lũy tang ít hơn thể hiện cho những sai hỏng ít quan trọng hơn, xảy ra ít hơn.

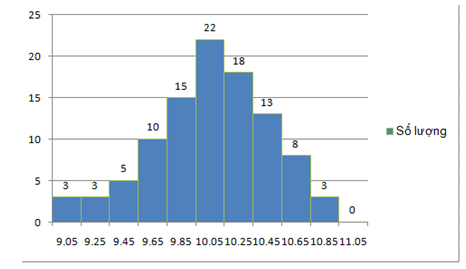

5. Biểu đồ mật độ phân bố (Histogram)

5.1 Khái niệm

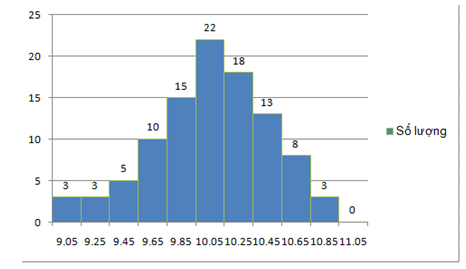

Biểu đồ mật độ phân bố là một dạng biểu đồ cột đơn giản. Nó tổng hợp các điểm dữ liệu để thể hiện tần suất của sự việc.

Mục đích:

Sử dụng để theo dõi sự phân bố của các thông số của sản phẩm/quá trình. Từ đó đánh giá được năng lực của quá trình đó (Quá trình có đáp ứng được yêu cầu sản xuất sản phẩm hay không?). Là biểu đồ cột thể hiện tần số xuất hiện của vấn đề (thu thập qua phiếu kiểm tra).

Áp dụng:

Phòng ngừa trước khi vấn đề có thể xảy ra.

5.2 Các bước xây dựng

1. Thu thập giá trị số liệu

2. Xác định số liệu lớn nhất và nhỏ nhất

3. Xác định độ rộng của sự phân bố

4. Xác định số lớp ( số cột )

5. Xác định độ rộng của từng lớp

6. Lập bảng tần xuất

7. Xác định giá trị trung bình của sự phân bố

8. Vẽ biểu đồ và điền các thông tin ( giới hạn trên, dưới, giá trị trung bình )

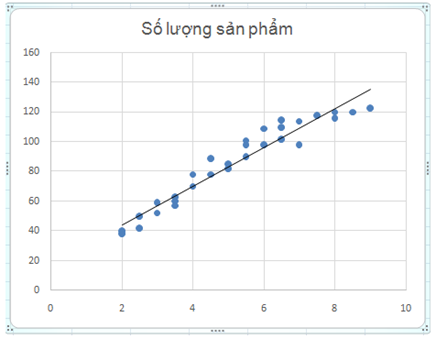

6. Biểu đồ phân tán (Scatter Diagram)

6.1 Khái niệm

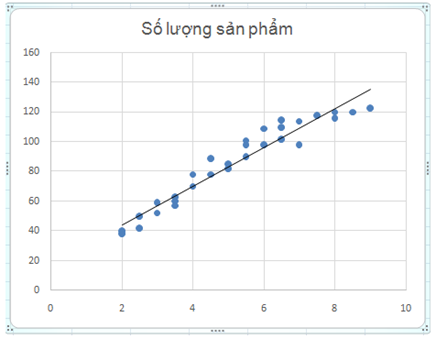

Biểu đồ phân tán (Scatter Diagram) đó là sự biểu diễn dữ liệu bằng đồ thị trong đó các giá trị quan sát được của một biến được vẽ thành từng điểm so với các giá trị của biến kia mà không nối các điểm đó lại với nhau bằng đường nối. Biểu đồ phân tán chỉ ra mối quan hệ giữa 2 nhân tố.

Mục đích:

Để giải quyết các vấn đề và xác định điều kiện tối ưu bằng cách phân tích định lượng mối quan hệ nhân quả giữa các biến số của 2 nhân tố này.

Dựa vào việc phân tích biểu đồ có thể thấy được nhân tố này phụ thuộc như thế nào vào một nhân tố khác và mức độ phụ thuộc giữa chúng.

6.2 Các bước xây dựng

Bước 1: Thu thập dữ liệu

Bước 2: Xác định tỉ lệ thích hợp cho trục tung và trục hoành sao cho cả 2 dài gần bằng nhau

Bước 3: Vẽ sơ đồ dữ liệu vào giấy, trong trường hợp có sử dụng trùng nhau giữa hai hệ thống dữ liệu ta có thể sử dụng một trong các cách.

Bước 4: Điền tất cả các thông tin cần thiết vào biểu đồ

Bước 5: Đọc biểu đồ

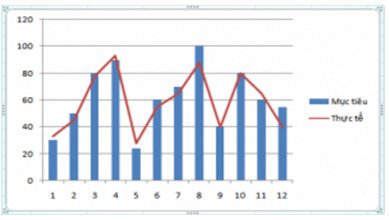

7. Biểu đồ kiểm soát (Control Chart)

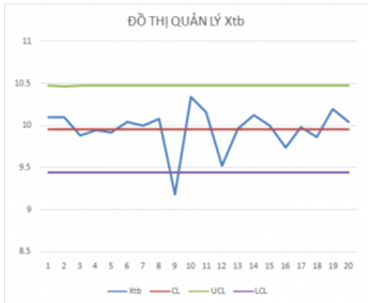

Là một biểu đồ với các đường giới hạn đã được tính toán bằng phương pháp thống kê được sử dụng nhằm mục đích theo dõi sự biến động của các thông số về đặc tính chất lượng của sản phẩm, theo dõi những thay đổi của quy trình để kiểm soát tất cả các dấu hiệu bất thường xảy ra khi có dấu hiệu đi lên hoặc đi xuống của biểu đồ.

Mục đích: Phát hiện tình huống bất thường xảy ra trong quá trình sản xuất.

.jpg) ĐÁNH GIÁ THỰC HIỆN CÔNG VIỆC BẰNG KPI

ĐÁNH GIÁ THỰC HIỆN CÔNG VIỆC BẰNG KPI

BẢO TRÌ NĂNG SUẤT TOÀN DIỆN – TPM

BẢO TRÌ NĂNG SUẤT TOÀN DIỆN – TPM

QUẢN LÝ SẢN XUẤT THEO LEAN

QUẢN LÝ SẢN XUẤT THEO LEAN